A növekvő globális kereslet azonban komoly kihívások elé állítja a vakcinagyártókat. Minden egyes új kórokozó vagy járványkitörés növeli a szükséges vakcinatípusok és gyártási módszerek sokféleségét, megakadályozva olyan robusztus feldolgozási sablonok kialakítását, amelyek javíthatnák az általános hatékonyságot, biztonságot és megfizethetőséget. A gyártóknak ehelyett olyan testreszabott megközelítéseket kell kidolgozniuk, amelyek kiterjesztik az élettudomány határait, ugyanakkor felgyorsítják a kétségbeesetten szükséges vakcinák hatékony és költséghatékony előállítását.

Tehát a betegek tömeges oltása a gyártástól az elosztásig monumentális feladat, amely számos szűk keresztmetszetet és hatástalanságot rejt magában. A Johnson and Johnson például nemrégiben kénytelen volt 15 millió Covid-19 vakcinát selejtezni az egyik gyártóüzemben elkövetett minőségi hibák miatt.

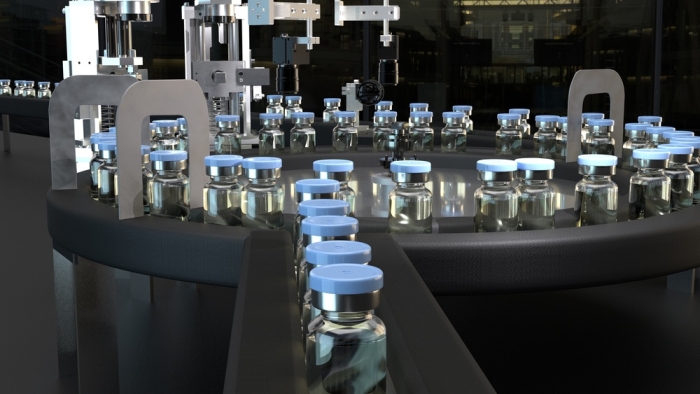

Gyártási szempontból számos tényező kritikus fontosságú a vakcinagyártás felgyorsítása és a teljesítménycélok teljesítése szempontjából. Ezek közé tartozik a kiszámítható méretnövelés, az optimális upstream termelékenység, a robusztus szennyeződés-eltávolítás, a maximális downstream visszanyerés, a klinikára való gyorsaság, a betegbiztonság és a jogszabályi megfelelés. A folyamatfejlesztések elérése az alább ismertetett összes vakcinafejlesztési platform sikerét elősegítheti, de ehhez innovatív technológiákra és magas szintű alkalmazási szakértelemre van szükség.

Számos, ellátási korlátokkal küzdő ország vizsgálja, hogyan lehetne csökkenteni a szűk keresztmetszeteket és felgyorsítani a saját vakcinák bevezetését. A "Lean" néven ismert, kipróbált és bevált gyártási módszer lehet a kulcs az ilyen akadályok leküzdéséhez. A korai Lean-gyakorlatokat először a Toyota fejlesztette ki az autógyártás teljes életciklusa során keletkező pazarlás kiküszöbölésére, és azóta széles körben átvették és továbbfejlesztették az iparágakban - amelyek közül sokan kihívást jelentő ellátási/keresleti és logisztikai akadályokkal küzdenek. Ezért van az, hogy néhány ország, amelyik a vakcinák bevezetésének racionalizálására törekszik, szintén beépítette a Lean-gyakorlatokat. A Lean-módszertan alkalmazása minden egyes lépésben lehetővé teszi a szolgáltatók számára, hogy sikeresebbek legyenek abban, hogy minden egyes személyt a lehető leggyorsabban és legbiztonságosabban, a lehető legkevesebb hulladékkal oltsanak be.

A Lean nyolc hulladékot azonosít, amelyek a "DOWNTIME" (defects, overproduction, waiting, non-utilization of talent, transportation, inventory, motion and extra processing.) rövidítéssel ismertek: hibák, túltermelés, várakozás, a tehetség kihasználatlansága, szállítás, leltár, mozgás és extra feldolgozás. Az oltóhelyeknek össze kell hangolniuk a kulcsfontosságú mérőszámokat (a szükséges oltóanyagok, a betegek és az egészségügyi dolgozók száma), amelyek szükségesek ahhoz, hogy az oltásokat pazarlás nélkül lehessen beadni. (Ha et. al. 2016)

A Lean egy másik aspektusa, ahol a vakcinák bevezetése nagyban elősegítené a problémákkal küzdő országok számára a just-in-time (JIT) szállítást. A JIT ebben az összefüggésben elsősorban a gyártási környezeten belüli gyártási idők csökkentésére irányul, és azt jelenti, hogy a hatékony oltóanyagot abban a pillanatban szállítják és adják be, amikor a beteg készen áll. A túl korai vakcinaszállítás növelheti annak kockázatát, hogy a vakcina megromlik, mielőtt beadható lenne, míg a túl késői szállítás lelassítja a lakosság beoltását, ami meghosszabbítja a világjárványt. Ezért kell prioritást élveznie a vakcinák időben történő beadásának.

A pazarlás csökkentése és a hatékonyság javítása közös célok, amelyekkel a Lean-eszközök foglalkoznak. Az olyan vizuális irányítási eszközök, mint az értékáram-térképezés és a hőmérséklet-ellenőrző eszközök futtatási diagramjai egységes tudásforrást teremtenek az oltóanyag beadásának sikeres végrehajtásával kapcsolatos információkhoz. Mindezen eszközök összekapcsolása az úgynevezett Leader Standard Work, amely egy olyan viselkedéskészlet, amely a Lean-módszertant egy szervezeten belül fejleszti. Ez létrehozza a rutint a feladatokra vonatkozóan, amelyeket el kell végezni annak érdekében, hogy a folyamaton keresztül áramlás jöjjön létre. Egy megbeszélés elmulasztásától kezdve egy mérés elmulasztásáig a "hiba" azonnal nyilvánvalóvá válik, és ezért azonnal intézkedni lehet a javítás érdekében.

A Lean-módszertan minden lépésben történő alkalmazása a gyártók, a forgalmazók, a szolgáltatók és a közösségek javára vált. De mint láttuk, a Lean bevezetése nem olyan, mint a vízcsap elzárása - időbe és erőfeszítésbe kerül. A szervezetek akkor a legsikeresebbek a Lean felé vezető úton, ha biztosítják, hogy az embereik mélyen megértik, miért történik a Lean átalakítás, mit jelent, hogyan érinti őket, és milyen szerepet játszanak a sikerben. Ugyanez igaz a vakcinák bevezetésére is.

A Lean ereje a tudás megosztásával és az emberek megtanításával szabadul fel, hogyan lehet azonosítani és kiküszöbölni a pazarlást. Ahhoz, hogy a Lean a leghatékonyabb legyen, az érdekelt feleknek minden szinten részt kell venniük a projektben, hogy csökkentsék a hibás vagy félreérthető pontokat. Legyen szó a logisztikai folyamatot irányító személyről, a szállító sofőrről, a hűtőszekrény-technikusról, az oltóanyagot beadó egészségügyi dolgozóról vagy a közöttük lévő emberek sokaságáról, az ő igazságuk ereje áll a középpontban, ha mindenkit bevonunk a fejlesztésekbe.